發布日期:2022-04-20 點擊率:131

引言

某生物質電廠的鍋爐型號是Hx220/9.8-Ⅳ1,是高溫高壓、單汽包、汽水自然循環、平衡通風鍋爐,露天布置:鍋爐采用循環流化床燃燒技術:循環物料分離采用絕熱式旋風分離器。設計燃料是校樹的皮、葉、根、枝,木材邊角料,甘蔗葉、渣,其他農林廢棄物等。

1摻燒對鍋爐運行工況的影響

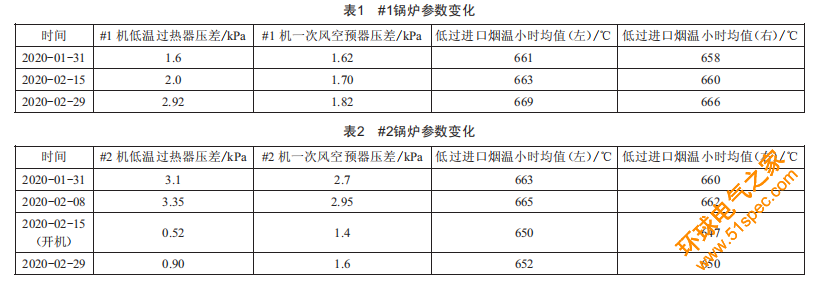

根據甘蔗渣摻燒工作安排,2020年1月至3月進行了甘蔗渣摻燒試驗。從2020年1月20日起,#1爐開始配燒甘蔗渣,配燒比例從2V至10V逐步增長,并保持10V配比運行,這個階段,由于摻燒比例小,鍋爐參數正常,沒有發生明顯變化,機組負荷率100V:從1月25日起,#1爐配燒甘蔗渣比例逐漸提升,至2月2日,比例升至15V,此階段,#1爐出現某些床溫測點溫度偶爾偏高及低過入口煙溫輕微偏高的現象,負荷率100V,但隨著燃料混合更加均勻,床溫及低過入口煙溫都得到了控制,參數基本正常:從2月3日起,#1爐配燒甘蔗渣比例由15V逐漸提升至20V%30V,#1爐于2月13日穩定在30V左右的比例配燒,#2爐從2月16日起穩定在30V左右的比例配燒,此階段,兩臺爐的負荷率仍為100V以上,鍋爐的正常帶負荷能力未受影響,甘蔗渣配燒帶負荷效果良好,但大比例摻燒甘蔗渣導致鍋爐參數明顯發生變化,如表1、表2所示。

由表1、表2數據可見,隨著甘蔗渣摻燒時間延長,特別是摻燒比例升至30V后,兩臺爐的低過區域壓差上升速度明顯加快,#1爐從1月31日的1.6kPa上升到2月29日的2.92kPa:~2爐1月31日為3.1kPa,2月8日停機前為3.35kPa。空預器壓差上升速度變化不大,~1爐1月31日為1.62kPa,2月29日為1.82kPa:~2爐1月31日為2.7kPa,2月8日停爐前為2.95kPa。

低溫過熱器入口煙溫隨著甘蔗渣配燒量的增加,有明顯的上升趨勢。從歷史數據來看,自2月20日起,隨著時間積累,摻燒30%甘蔗渣的~1爐低過入口溫度超過690℃的次數及時間越來越多,低過壓差上升越來越快:2月份兩臺爐排煙溫度分別為~1爐148.61℃和~2爐136.89℃,#1爐排煙溫度比1月(129.86℃)上升約19℃,主要原因是#1爐配燒甘蔗渣比例較大,入爐燃料水分上升造成排煙溫度上升,#2爐排煙溫度不高是因為2月15日剛啟動。

2大比例摻燒(甘蔗渣30%)對鍋爐安全運行的影響

2020年3月1日,#1爐低過區域爆管,停爐后檢查發現爆管原因主要是低過區域積灰及結焦形成不均勻堵塞,在局部形成煙氣走廊,從而造成煙氣沖刷。#1爐修復于3月7日并網成功,3月18日#1爐再次發生高過爆管停爐,3月19日設備部、生產經營部技術人員進入#1爐內進行檢查,發現整個高溫過熱器有2/3高度的屏與屏之間被灰渣結焦堵死,高溫過熱器僅存1/3的下部流動空間容煙氣通過。現場堵焦情況如圖1所示。

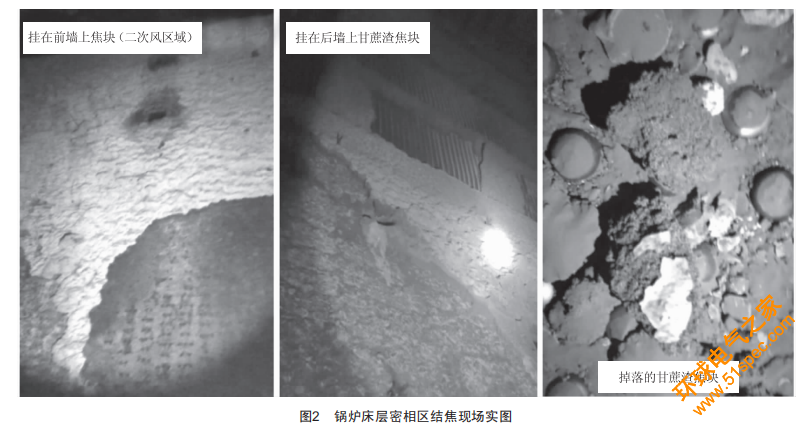

在鍋爐床層密相區內襯上部的四周水冷壁面結焦比較嚴重,檢查焦塊為碳化物形成,類似蜂孔型焦炭,焦塊易碎質輕,內部熔融現象不明顯,與高溫結焦特征不同,與甘蔗渣結灰的特性相似,如圖2所示。

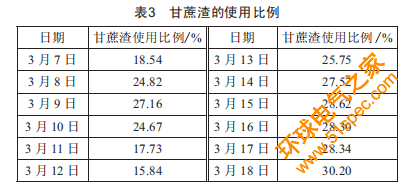

此次高過爆管的原因為高溫煙灰在高溫過熱器屏與屏之間大面積結焦,堵塞煙氣的正常流通,在高溫過熱器底部結焦量少的部位形成煙氣走廊,過量的煙灰沖刷磨損造成高溫過熱器多處管壁減薄、機械強度不足而爆管,究其根源是甘蔗渣使用比例過大,兩臺爐分別于2月13日和2月16日摻燒甘蔗渣量達到30%。根據燃運分部的"每天燃料進、耗、存統計表",#1爐3月14日至18日甘蔗渣的平均使用比例達28.6%,如表3所示。

3月8日,#1機組在并網帶負荷一天后即開始配燒甘蔗渣,在開爐后的第二天(3月8日)下午就造成排渣口堵塞,在捅出的雜物中發現有黑色的類似甘蔗渣粘結形成的低溫焦塊。

3摻燒存在的問題和不足

(1)對甘蔗渣的燃燒特性認識不足,風險評估不深入,對大比例水分偏高(55%左右)的甘蔗渣入爐造成燃燒后移的后果估計不足,片面擴大甘蔗渣摻燒比例。

(2)摻燒混料管理工作不細致,甘蔗渣摻配、混料均勻性不夠,料倉偶爾出現甘蔗渣分層現象,大量甘蔗渣短時間集中進入鍋爐引起過熱器粘灰結焦,低過壓差上升過快。

(3)運行人員對摻燃甘蔗渣的燃料調整經驗總結不夠,甘蔗渣屬于季節性燃料[3],不利于運行人員長期摸索總結甘蔗渣燃燒調整經驗,未能形成成熟的針對甘蔗渣的調整經驗。

(4)沒有甘蔗渣燃燒特性試驗數據作為指導,按照日常控制的床溫、排煙溫度、氧量對大量摻燒甘蔗渣的工況進行調整,當出現結焦造成冷渣器堵塞、排煙溫度升高等情況時,未引起警覺和重視,未能及時采取正確的應對措施。

(5)一、二次風量搭配不夠科學合理,參數控制不到位,未能通過風量調整控制床溫及爐膛出口煙溫等參數在理想范圍內。

(6)兩臺機組技改后燃燒特性發生變化,床溫普遍增高,對于甘蔗渣摻燒有一定影響。

(7)配燒甘蔗渣時,大量打包甘蔗渣用的繩索沒有有效清理,導致纏繞給料設備引起的給料系統設備運行異常情況較多,對機組穩定性有明顯影響。

4甘蔗渣配燒經驗及優化建議

4.1甘蔗渣配燒經驗

甘蔗渣呈碎末狀,水分較高(濕),密度較輕,燃燒穩定性差,比較耗氧,集中進入高溫爐膛瞬間鍋爐正負壓波動快速頻繁,燃燒容易后移;燃燒溫度稍高時容易結塊甚至結焦,粘黏受熱面,堵塞通流面;環保參數容易波動;包裝繩索容易纏繞,導致給料系統設備運行異常,影響下料穩定性等。

4.2優化建議

(1)甘蔗渣配燒比例:取決于所用甘蔗渣本身品質(水分和熱值的高低,是否淋過雨)以及與什么燃料配燒,建議在保證合理的樹皮配燒量前提下,甘蔗渣盡量與木邊皮、干碎樹頭這些穩定性較好的木質類干料摻配使用,通過合理搭配使混配后入爐燃料整體水分穩定在45%~50%,熱值穩定在2000~2300kJ/kg。

(2)混料必須做到24h混合充分均勻,杜絕和避免短時間內大量甘蔗渣進入爐膛的不穩定行為,建議在料場混料、上配料口區域加裝高清攝像頭,以實現錄像功能,同時聯網至值長電腦及運行部管理人員電腦,實現24h實時監控混料、上配料操作,出現問題時能通過錄像回放查找具體原因。

(3)機組剛啟動期間沒有完全恢復外循環正常運行狀態時,不能急于配燒甘蔗渣燃料,建議帶滿負荷運行72h后才開始配燒。

(4)配燒甘蔗渣期間,嚴格按照部門要求控制氧量參數符合規定要求,嚴格控制鍋爐燃燒各溫度參數在規程規定范圍,建議主要參數控制為床溫最高不超過880℃,控制爐膛出口煙溫及返料器溫度不超過800℃,低過入口煙溫不超過680℃。參數超過以上范圍應降負荷控制,并暫停配燒甘蔗渣。

(5)配燒甘蔗渣期間,建議保持爐膛床壓在9.0kPa以上運行,采取加大一次風量(8.5~9.5萬m3/h),適當節流二次風門以降低二次風量、提高二次風壓的措施,使二次風穿透性更強[4],輔助控制燃燒達到較理想的床溫運行。

(6)配燒甘蔗渣期間,建議每天置換一定的新床料,保持鍋爐床料有效性,在機組長周期運行(60天)后期,結合循環流化床鍋爐流化態會逐步變差的特性,應考慮減少甘蔗渣配燒量,維持整體燃燒穩定性。

(7)配燒甘蔗渣期間,要始終對鍋爐運行參數的變化過程進行分析,主要參數發生變化時要有警惕性,及時開展參數追蹤并分析清楚具體原因,及時采取對應措施。

(8)配燒甘蔗渣期間,出現低過壓差上升過快、過熱器溫度偏差增大或排煙溫度異常升高等情況時,建議適當增加低過區域、高過區域吹灰次數,采取以上對應措施仍然無法維持正常工況運行時,應該停止配燒,結合運行實際參數變化情況進行專業分析,找出更好的配燒辦法后再繼續配燒。

(9)打包甘蔗渣所用的繩索必須采取有效措施盡量清理干凈,避免繩索纏繞給料設備引起給料頻繁異常。

5結語

入爐甘蔗渣的形狀、水分、密度、摻燒比例和混料是否均勻等都對鍋爐的床溫床壓、飛灰含量等有很大影響,因此在配燒甘蔗渣期間,要始終對鍋爐運行參數的變化過程進行分析,并根據這些重要參數的變化做出相應的運行方式及混料方式的調整。

下一篇: PLC、DCS、FCS三大控

上一篇: 變電站直流回路智能診