來源 FindRF

對于每一種工藝的第一次光刻,對準過程利用晶圓上的刻痕或平邊部分完成,它們設計用來指示晶圓的晶體方向并作為對位標記。步進機通常使用自動激光干涉儀定位系統進行光學式調整和對準。

為了進一步改進圖像轉移的分辨率,工程師將掃描投影式曝光機和步進機技術結合,發展出步進掃描系統,這種系統目前被廣泛用于深業微米集成電路的制造。

因為對光學、機械和電子系統的高精密度要求,步進機在半導體生產中通常是最昂貴的單機制造工具。例如,對于300mm的晶圓,193nm掃描式曝光系統售價高達3000萬-4000萬美元。許多應用于亞微米半導體制造的光刻膠,當軟烘烤完成時就必須盡快曝光,否則曝光的分辨率就可能因為光刻膠內的感光劑產生衰退而受到影響。因此在大部分生產中,步進機與晶圓軌道系統內的涂敷機和顯影機整合成一體。

1 曝光光源

光學光刻技術的曝光過程與相機底片的曝光類似。一張在陽光下拍攝的照片比一張在燭光下拍攝的照片需要較少的曝光時間,而且也能獲得較高的分辨率。因此高強度的光源有利于獲得高分辨率和高生產量。用來使光刻膠曝光的紫外線光源的波長是光學光刻技術中關鍵的因素。因為光刻膠只對紫外線部分的波長敏感,通常根據光刻膠的感光度和芯片關鍵圖形尺寸選擇曝光的波長,波長越短,圖形化的分辨率就越高。當圖形尺寸縮小時,縮短曝光的波長能滿足圖形化分辨率的要求。有兩種光源被廣泛使用在光刻技術中:水銀燈管和準分子激光。曝光的光源必須穩定、可靠、可調整,且波長短、強度高、壽命長。

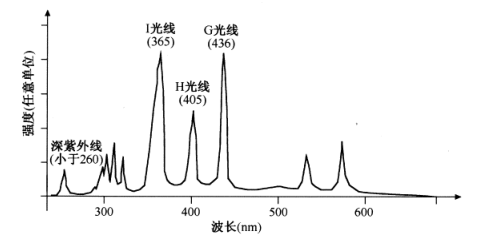

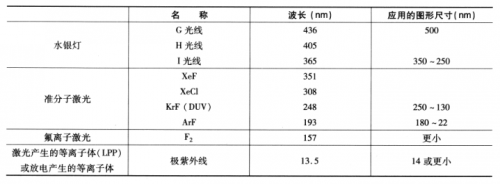

如果圖形尺寸大于2um,頻率較寬的(多重波長)水銀燈管就可以作為接觸式/接近式和投影式曝光機的光源。當圖形尺寸縮小時,必須用單一波長的光源才能達到分辨率的要求。20世紀80年代與90年代,在亞微米光學光刻技術中,高壓水銀燈管曾經是投影式系統和步進機最常使用的紫外線光源。水銀紫外線燈管的光譜波長如下圖所示。G光線(G-line)與I光線(I-line)最常用于0.5um圖形和0.35um圖形的光學曝光,這些系統仍然用于先進集成電路制造的后端工藝,其分辨率能滿足要求。

最小圖形尺寸為0.25-0.18um的光刻技術必須使用更知波長的光源。對于步進機,波長為248的氟化氪(KrF)準分子深紫外線(DUV)激光最常用于0.25um曝光技術的光源,它能圖形化小至0.13um的圖形。使用波長為193nm的氟化氬(ArF)準分子激光步進機,可以在集成電路生產中用于圖形化0.18-22um的圖形。由于193nm浸人式曝光技術的發展,157的氟(F2)準分子激光的研發已經無疾而終。最常使用的半導體光刻曝光光源列于下表中。